- Forfatter Matthew Elmers [email protected].

- Public 2023-12-16 22:28.

- Sist endret 2025-01-24 09:32.

Iveco MPV bruker de nyeste IBD Deisenroth beskyttelsesløsninger, hovedsakelig basert på nanoteknologi

Passiv rustning: Den siste barrieren

Skroget på pansrede kjøretøyer er fremdeles laget av stål, som ytterligere pansersett er boltet til. Men jo mer den grunnleggende designen kan gi når det gjelder ballistisk og eksplosiv beskyttelse, desto høyere vil det endelige beskyttelsesnivået være. I tillegg, selv med installasjon av aktive beskyttelsessystemer som ødelegger de angripende prosjektilene selv ved tilnærming, kan de resulterende høyenergifragmentene forårsake alvorlig skade på kjøretøyet, noe som igjen krever god grunnleggende beskyttelse

Det svenske selskapet SSAB er en av de anerkjente spesialistene innen rustningsmaterialer, og Armox -familien av rustningsstål er godt kjent over hele verden. Familien inkluderer seks forskjellige typer, tallet i betegnelsen på stålkvaliteten indikerer den gjennomsnittlige Brinell -hardheten. Selv om hardhet direkte påvirker ballistisk beskyttelse, er det nødvendig med seighet for å absorbere eksplosjonsenergi - to egenskaper som faktisk ikke kan eksistere sammen. Formbarhet forverrer denne konflikten, siden høyfast stål er generelt mindre formbare og ofte har problemer med sveisbarhet.

Over tid ble de ballistiske egenskapene til SSAB -stål gradvis forbedret: i 1990 var Armox 500T -stål med en tykkelse på 9 mm nødvendig for å stoppe M193 / SS92 -prosjektilet som flyr med en hastighet på 937 m / s, men ti år senere med Armox 600T legering, bare 6 var nødvendig for å stoppe mm. Ytterligere ti år og 4,5 mm Armox Advance gjør det samme, selv om tallet ikke lenger er verdt det, siden hardheten er utenfor Brinell -skalaen! Fra de første 70,7 kg / m2 har SSAB klart å redusere vekten til 47,1 kg / m2 på ti år, og ned til 35,3 kg / m2 i det neste tiåret. Ifølge SSAB -eksperter forventes det ingen ytterligere signifikant nedgang, det virkelige tallet for 2020 er 30 kg / m2. Selskapets FoU -avdeling jobber mer med å forbedre seigheten og formbarheten til det eksisterende materialet enn på hardheten, spesielt siden eksplosjon er den største trusselen i dag. Armox 440T 420-480 HB Brinell-stål har blitt kalt den foretrukne energispiser, og dens seighet gjør det enkelt å få noen form, for eksempel en solid bunn. Selv det hardere Armox 500T-stål, med en hardhet på 480-540 HB, regnes som et materiale for sprengningsbeskyttelse.

Som nevnt ovenfor er hovedegenskapen til Armox Advanced hardhet, derfor betraktes dette stålet av SSAB som en de facto keramikk. Derfor anbefaler selskapet på det sterkeste å ikke støpe eller sveise det, siden det ikke bør varmes opp til 100 ° C for å opprettholde hardheten. Hvordan oppnå lignende nivåer av beskyttelse og vekt i fremtiden med mer formbare materialer er en svært vanskelig oppgave i dag.

Blant de nye rustningsstålene skal det selvfølgelig bemerkes Super Bainite, introdusert høsten 2011. Det nye stålet er utviklet av Storbritannias DSTL Defense Science and Technology Laboratory, og er produsert på Tata Steel UK. Den viser mye bedre ytelse enn standard rustningstål. Disse egenskapene er ikke bare en konsekvens av den kjemiske sammensetningen, men også av produksjonsprosessen, spesielt varmebehandling med kjøling med luft og smeltede salter. Sluttproduktet har dobbelt så mye ballistisk ytelse som rullet homogent rustning.

Det sørafrikanske selskapet Aardvark Perroc bruker SSAB Armox 500 stål mye i sine produkter. Dette viser at selv dette stål med høy hardhet er i stand til å absorbere store mengder energi.

SSAB produserer komplekse former av Armox 440T -stål, ofte referert til som en "energispiser". Det er veldig godt egnet for strukturer utsatt for IED. SSAB jobber for tiden med å gjøre rustningstålene mer formbare.

Bruken av IBD FlexiComp -foring tillater produksjon av volumetriske sikkerhetselementer, noe som reduserer antallet svake punkter i det overordnede sikkerhetssystemet

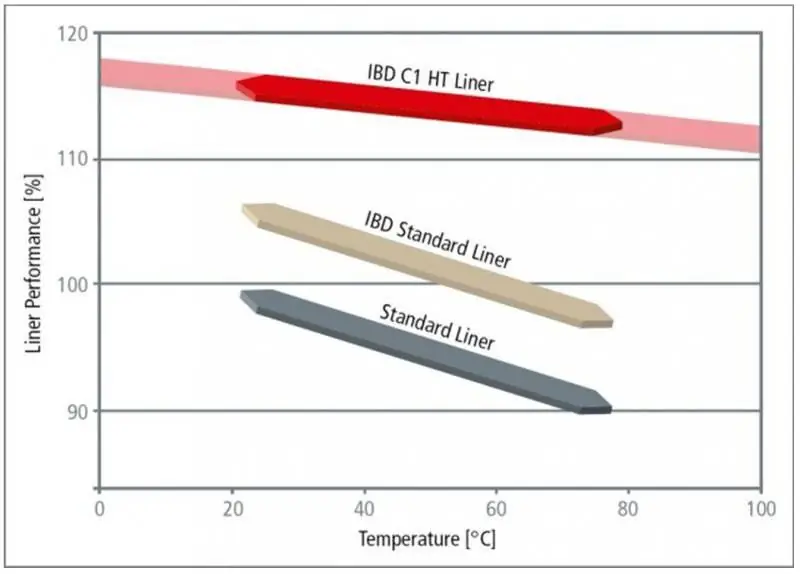

Diagram over egenskapene til IBD -foringer som en funksjon av temperaturen. Effekten av høye temperaturer er en stor bekymring ved bruk av maskiner i varmt klima

I desember 2012 kunngjorde Lockheed Martin UK og University of Surrey en ny, enklere metode for å forbedre beskyttelsen og overlevelsesevnen til pansrede kjøretøyer. Forskere har utviklet en metode for behandling av keramiske materialer for å forbedre vedheftsstyrken til aluminiumoksidkeramikk og silisiumkarbidkeramikk til et komposittsubstrat, noe som vesentlig øker rustningen. Festing av keramiske plater til ryggen har alltid vært akilleshælen for denne teknologien. Resultatene viste at den nye teknikken forbedrer trekkrefter. Tester har vist at når en 14,5 mm rustningsgjennomtrengende kule blir avfyrt mot en rustningsplate, forblir den intakt.

Teknologisk utvikling er fortsatt kjernevirksomheten til IBD Deisenroth Engineering, mens passive løsninger for tiden er outsourcet til Rheinmetall Chempro, 51% eid av Rheinmetall Defense og 49% av Deisenroth -familien.

Da Dr. Ulf Deisenroth utviklet fjerde generasjon rustningsteknologier for forskjellige typer materialer, var oppgaven å redusere masse samtidig som beskyttelsesnivået opprettholdes, eller omvendt, å øke beskyttelsesnivået for en gitt masse, mens ny teknologi lover besparelser på over 40%. De er basert på de siste gjennombruddene innen passiv beskyttelse knyttet til nanomaterialer, som inkluderer nanokrystallinsk keramikk, nanometrisk stål og fiber med høy styrke. I samarbeid med stålprodusenter har IBD utviklet nitrogenholdige stål med høy styrke som er nesten på nivå med standard keramiske materialer. Disse nye ståltypene kan påføres på strukturelle elementer, mens de kan oppnå enda større vektbesparelser hvis de brukes i de tidlige designfaser. Når det gjelder fiber med høy styrke, for eksempel IBD C1 HT Liner, har de egenskaper som er nesten 20% høyere, ikke bare sammenlignet med standard fôr, men til og med 10% høyere enn andre fôr fra IBD; forverringen av parameterne med økende temperaturer er også langsommere, noe som er spesielt viktig gitt ekstreme temperaturer på moderne slagmarker. I tillegg til nanoskala og nanokeramikk som brukes på nyutviklede maskiner, har IBD også utviklet nye komposittmaterialeløsninger som tillater produksjon av elementer med komplekse buede geometrier, noe som gjør det mulig å oppnå 100% dekning av det beskyttede området med nesten ingen ballistiske hull. Denne løsningen brukes spesielt til produksjon av bunnelementer, der det minste gapet kan kompromittere hele beskyttelsen.

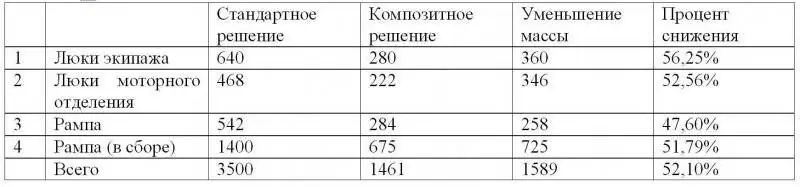

IBD har også vært vellykket i utviklingen av nanokomposittlaminater som er så betydelig styrket at de kan erstatte konstruksjonsdeler av en maskin samtidig som de fungerer som ballistisk beskyttelse på høyt nivå. På grunn av deres lave overflatetetthet reduseres dermed totalvekten til dette beskyttelsesnivået betydelig. Disse komposittene er basert på de nevnte nanoteknologimaterialene fra IBD. Spesifikke bindingsprosesser er utviklet og brukes til å lage nanokomposittlaminater av konstruksjonsmaterialer, kjent som IBD FlexiComp, med økt strukturell styrke og ballistisk ytelse. Med 10% mindre tetthet sammenlignet med standardlaminater, er de elastiske egenskapene til disse materialene dobbelt så høye. Denne høye styrken gjør at de kan integreres i maskinens design, mens de ballistiske egenskapene gjør at den kan takle trusler på høyt nivå, mens FlexiComp-materialer har et godt potensial for vektreduksjon. Bruken av dem kan legemliggjøres i to forskjellige tilnærminger. En direkte tilnærming er å bruke dem til beskyttelse mot gruver og IED som ekstra rustning i hjulbuer, skjermene, som gruveplater og mellomliggende gulv. Ved støping av volumetriske deler kan de erstatte andre løsninger, for eksempel samlinger som er satt sammen ved sveising eller bolting. Den andre tilnærmingen er integrering av sammensatte deler som luker, motorluker, akterdører og ramper. De utgjør en stor andel av kjøretøyets totale overflate, og som et resultat vil den absolutte vektreduksjonen være veldig betydelig. For STANAG 4569 nivå 4 er denne vektreduksjonen 1500 kg for en 8x8 maskin (se tabell). Når det gjelder produksjonskostnader, tillater prosessene utviklet av IBD produksjon av komposittdeler uten bruk av autoklaver, noe som gir betydelige kostnadsbesparelser, spesielt for store komponenter, kostnadene deres er sammenlignbare med kostnadene for komponenter produsert ved hjelp av standardteknologi.

Disse komponentene er for tiden produsert av Rheinmetall Chempro, hvis oppgave er å mestre IBD Deisenroth Engineering -teknologier, utvikle dem til en produksjonsprosess for å oppnå konkurransedyktige priser, videreutvikle spesialiserte løsninger og følge dem opp til maskinens kvalifiseringsprosess. Leveranser av komponenter laget med den nyeste avanserte teknologien begynte tidlig i 2013, først og fremst AMPV-maskiner fra KMW-Rheinmetall og Medium Protected Vehicle fra Iveco DV-KMW. Mer enn et dusin produsenter av originalutstyr rundt om i verden vil snart motta komponenter som gjør dem i stand til å virkelig redusere vekten på maskinene sine, og dermed øke nyttelasten og lavere livssykluskostnader, sa Rheinmetalls Protection Division.

Rheinmetall Chempros passive portefølje inkluderer forskjellige versjoner av Amap -familien (Advanced Modular Armor Protection). Denne familien bruker den nyeste teknologien utviklet av IBD. Amap -produkter kombineres vanligvis for å gi ønsket beskyttelse mot en rekke trusler. Blant de forskjellige ugjennomsiktige produktene ser vi Amap-B ballistisk løsning, som gir beskyttelse mot håndvåpen og ammunisjon av middels kaliber, Amap-M gruvebeskyttelse, Amap-IED designet for å bekjempe IED, Amap-L liners som beskytter kamprommet ved å absorbere sekundær splitter, Amap-SC mot HEAT-prosjektiler og til slutt Amap-X-løsningen, som beskytter mot trusler som er typiske for urbane forhold.

Ny bindingsteknologi utviklet av Lockheed Martin UK og University of Surrey kan forbedre beskyttelsen av pansrede kjøretøyer som Warrior BMP (ovenfor) betydelig.

Ytterligere SidePro-ATR-moduler for MBT Leopard

Det skal bemerkes at i Rheinmetall Group er et annet selskap engasjert i passiv beskyttelse, Rheinmetall Ballistic Protection GmbH, som fikk sitt nye navn 1. januar 2013. Tidligere ble det kalt Rheinmetall Verseidag Ballistic Protection GmbH. Dette firmaet er heleid av Rheinmetall, og spesialiserer seg på design og produksjon av rustningsløsninger for lette militære kjøretøyer som bruker materialer som keramikk, avanserte metaller og spesialstoffer.

Selv om Ruag Defense fortsatt har løsninger for dynamisk beskyttelse (aktiv-reaktiv rustning) i porteføljen, ser det ikke lenger i forbrukernes øyne som et ultramoderne selskap som er i stand til å øke overlevelsesevnen til mellomstore og tunge kjøretøyer. I denne forbindelse vendte det sveitsiske selskapet oppmerksomheten mot å perfeksjonere helt passive løsninger som kan takle kinetiske og formede ladninger. SidePro-ATR-systemet går langt utover aggressiviteten til RPG-7, ettersom det kan håndtere de formede ladningene som brukes i symmetriske scenarier, mens basisversjonen garanterer ballistisk beskyttelse på nivå 5. SidePro-ATR ble først vist for publikum i 2012, Dette systemet er skalerbart og kan derfor brukes både på pansrede personellbærere og på stridsvogner. I den grunnleggende versjonen har den en tykkelse på 400 mm, og massen er sammenlignbar med massen til en reaktiv løsning (det vil si omtrent 300 kg / m2). Dette systemet var kvalifisert for Leopard 2A4 -tanken. Nivået på ballistisk beskyttelse kan økes betydelig til det punktet at systemet vil tåle virkningen av en 120 mm langstrakt kjerne, selv om ingen data ble gitt i denne forbindelse.

Skalerbarheten til SidePro-ATR gjør at den kan brukes i symmetriske og asymmetriske kampscenarier. En annen løsning for å bekjempe kinetisk ammunisjon og IED under betegnelsen SidePro-KE / IED ble testet på det pansrede rekognoseringsvognen Fennek, som er i tjeneste med Tyskland og Nederland. Denne løsningen var hovedsakelig basert på keramikk, og var ment å bekjempe første generasjon IED. Nye veikanterbomber, brukt på forskjellige teatre, genererer tusenvis av høyhastighetsfragmenter, og derfor er det behov for veldig gode multi-impact-egenskaper. Siden den gang har Ruag forbedret KE / IED-systemet ved å bevege seg bort fra keramikk og bruke ikke-utvidbare flerlagsposer. Den nye SidePro-KE / IED-løsningen, tilgjengelig siden 2012, tilbyr nivå 4 / nivå 5 beskyttelse mot kinetiske våpen og har ekstremt høy ytelse med flere slag. Forutsatt at chassiset er laget av 7 mm ballistisk stål, kan et 30 mm panel gi den fulle beskyttelsen som kreves, med KE / IED -systemet som gir den minste vektøkningen, avhengig av kjøretøytype. Denne løsningen venter på hos flere produsenter.

Ruag har fullført SidePro KE / IED. Fotomontasjen viser elementene i et system designet for å motvirke nye enheter som genererer flere fragmenter.

BTR M113, utstyrt med et passivt anti-RPG-system Iron Wall fra Israel Military Industries, som kombinerer passiv og gitter rustning

Ceradyne og Cellular Materials International har utviklet et bunnskjerm basert på CMI MicroTruss aluminiums honningkake som absorberer opptil en tredjedel av energien som genereres av en eksplosjon. Nedenfor er nærbildet av MicroTruss-materialet.

Vektreduksjonseksempel for en 8 x 8 -maskin med komponenter laget av IBD FLEXICOMP

Vekt i kg

Plasan Sasa er fortsatt en av nøkkelspillerne i den passive bookingbransjen. Ingen teknologiske detaljer er gitt på dette området, mens selskapet er aktivt både i tilleggsbestillinger og i prefabrikkerte bygninger. Den andre tilnærmingen ble tatt med utviklingen av Mrap fra Navistar MaxxPro og M-ATV fra Oshkosh. "Dette gjør det mulig for oss å øke produksjonen ved hjelp av en arbeidsstyrke uten sveisekunnskaper, ettersom vår Lego-stil tilnærming er basert på blokker som inneholder alle komponentene som kan settes sammen på et minimum av tid," sa en selskapskilde. Noen av de mer enn to hundre ingeniørene i selskapet jobber med nye løsninger som kan komme fra fremveksten av nye materialer eller innovative geometriske løsninger. Systemtilnærmingen forblir kjernen i beskyttelsessyklusen.

IMI har nylig utviklet en rekke passive og reaktive løsninger for å motvirke de nyeste typene IED, inkludert de forskjellige typene EFP eller SFF (Self Formed Fragmentation) "sjokkkjerner" og de nyeste RPG -modellene. Selskapet har foreslått en passiv Iron Wall -løsning basert på en kombinasjon av metall og kompositter supplert med gitterpanser. Avhengig av beskyttelsesnivået som kreves, kan tykkelsen variere mellom 110 og 150 mm og vekten mellom 200 og 230 kg / m2. Iron Wall gjennomgår for tiden militære forsøk med den israelske hæren.

IMI tilbyr også sitt gitterpanser som et frittstående system. L -VAS (Light Vehicle Armour System - pansersystem for lette kjøretøyer) er designet for å beskytte kjøretøyer som pansrede personellbærere. For å redusere vekten, er systemet basert på komposittmaterialer og reaktive elementer, sistnevnte inneholder et minimum av energiske materialer. Dette reduserer indirekte tap, og typen materiale unngår risiko for sekundær detonasjon av tilstøtende elementer. I følge IMI beskytter L-VAS-systemet også mot 14,5 mm rustningsgjennomtrengende runder og artillerifragmenter. Systemet er fullt kvalifisert i Israel for M113 APC og har en egenvekt på omtrent 200 kg / m2.

Et tyngre Breakwater -system tilbys også. Denne reaktive rustningen, som består av metall og sammensatte elementer, er designet for å bekjempe tre hovedtrusler: RPG, SFF og EFP. IMI har utført omfattende tester og fortsetter for tiden med kvalifikasjoner for å begynne å produsere en løsning med en tykkelse på 350 - 400 mm og en vekt på 430 - 450 kg / m2 i slutten av 2013.

Ceradyne er en annen stor aktør innen passiv booking. I følge Mark King, president i Ceradyne, er stål fortsatt hovedmaterialet i bookingvirksomheten, med målet om å forbedre ytelsen og redusere kostnadene. "I USA er drivkraften hovedsakelig kostnaden for å anskaffe et kjøretøy, ikke kostnaden for levetiden, og dette virker mot oppgraderinger," sa King på AUSA -konferansen i 2012. Mens det i USA var vekt på mengde, som brakte europeiske utviklere av beskyttelsessystemer foran amerikanske. King understreket imidlertid at Amerika for tiden utvikler seg, hovedsakelig med fokus på anti-eksplosiv understellsbeskyttelse, siden ballistisk beskyttelse blir sett på som et løst problem. Interessen til den amerikanske hæren, igjen vist for å løse problemet med å beskytte bunnen av slike kjøretøyer som for eksempel Humvee (kun 20 millioner dollar for utvikling), vurderes positivt av King. Ceradyne er en av dem som definitivt vil konkurrere om en kontrakt for moderniseringen. Kravet gir maksimal beskyttelse med betydelige vektbesparelser for å redusere påvirkningen på maskinens ytelse.

Ceradyne har utviklet en MicroTruss -løsning fra Cellular Materials International Inc (CMI). Dette porøse aluminiumslegeringsmaterialet har en tetthet på 58 kg / m2 sammenlignet med tettheten på 112 kg / m2 for en ekvivalent monolitisk metallløsning. Denne løsningen skiller seg fra kroppens "V" -vinkel som bare er 5 °, noe som er tilstrekkelig til å reflektere eksplosjonsbølgen og har en masse på 300 kg. MicroTruss garanterer absorpsjon av opptil 30% av eksplosjonsenergien, noe som ikke bare begrenser påvirkningen på mannskapskapselen, men også reduserer kjøretøyets vertikale bevegelse. Ceradyne er også sterkt involvert i Flyer Gen.2 -reservasjonsprogrammet, som er rettet mot Special Operations Forces -prosjektet for GMV 1.1. For å opprettholde transportbarhet inne i V-22, CH-47D og CH-53E helikoptre når masse og bredde må holdes innenfor visse grenser, har selskapet utviklet et sett som gir et B6 (.357 Magnum) nivå av ballistisk beskyttelse for dørene og tak.

Polaris Defense og M9 Defense Armor Technology har utviklet en hybrid stålkompositt strukturell rustning som kan redusere Humvee sin egen vekt betydelig, samtidig som beskyttelsesnivået opprettholdes. Prototypen på bildet til høyre har en egenvekt på bare 3400 kg, som er nesten 50% mindre enn Humvee med nivå 3 -beskyttelse.(Legg merke til bilens hjul nederst)

Beskyttelse handler også om å ikke bli igjen på slagmarken i tilfelle et punktert hjul. Ikke-pneumatiske hjul fra Polaris Defense garanterer betydelig bedre holdbarhet sammenlignet med standard dekk og tåler en 12,7 mm kule. For øyeblikket er de tilgjengelige ikke bare for biler, inkludert Hummer -klassen, men nå utvikles disse hjulene også for de tyngre bilene i Mraps -klassen.

Ceradyne deltar også i programmet Marines Personnel Carrier i samarbeid med Lockheed Martin og Patria på et Marine Corps -kjøretøy basert på finske Patria AMV. Det er verdt å merke seg at 28. november 2012 ble det kunngjort at Ceradyne ble kjøpt opp av 3M Group, noe som vil gjøre det mulig å investere mer i FoU og innovative løsninger.

Integrering av design og beskyttelse er en svært ettertraktet løsning for lette kjøretøyer. På AUSA 2012 viste Polaris Defense en prototype Humvee -kjøretøy med et nytt konsept det utviklet i samarbeid med M9 Defense. Utfordringen er å redusere egenvekten samtidig som man opprettholder og øker beskyttelsesnivået. For å gjøre dette fjernet Polaris-M9-teamet alt det overliggende rustningen for å se på det strukturelle rustningskonseptet. Deretter ble alt fjernet fra bilen, bare et rent chassis var igjen, og deretter ble det lagt en lett hybrid (stålkomposittmateriale) struktur på den. Denne strukturelle rustningen kan gi nivå 3-beskyttelse med en masse på 70 kg / m2, og med en masse på 83 kg / m2, er den i stand til å motstå en 12,7 x 99 mm kule, selv om Polaris-M9-gruppen er overbevist om at de kan nå nivå 3+ (12, 7 mm rustningspenningskule). Polaris-M9-løsningen beskytter også motoren. Mens standardpansret Hummer -kjøretøy veier omtrent 6.350 kg, lar den foreslåtte løsningen vekten reduseres til 3400 kg. Den hybrid strukturelle rustningen bruker et ikke-eksotisk materiale, som gjør at Polaris-M9-teamet kan snakke om kostnaden for den nye løsningen, sammenlignbar med kostnaden for de nåværende løsningene. I tillegg støpes dette materialet til komplekse former, noe som blant annet resulterer i sømløse V-formede bunner. Oppnå ønsket form oppnås gjennom hydraulisk forming - en høyhastighets prosess som bidrar til å redusere kostnadene. Ifølge Polaris-M9-teamet kan denne teknologien redusere vekten med 40 prosent.

Demonstrasjon av ikke-pneumatiske hjul fra Polaris Defense

Forsvarsligningen inkluderer et annet begrep som er direkte knyttet til mobilitet - hjulet. Etter oppkjøpet av Resilient Technologies tilbyr Polaris Defense nå Non-Pneumatic Wheels (NPT). Hjulforbruk er et av de viktigste logistiske problemene i en turbinmotor og PT -løsningen vil i mange tilfeller hjelpe til med å løse det. I følge kommandoen fra spesialoperasjonsstyrker i Afghanistan reiser konvensjonelle dekk omtrent 1300 km, mens et PT -hjul punktert av en 12,7 mm kule kan kjøre mer enn 8000 km og derfor forskyve reservehjulene fra forsyningskjeden, samtidig som kjørekvaliteten forbedres. PT -prototyper er allerede laget for Hummer -biler. Det nåværende målet er et sett med NPT -hjul for 7,7 tonn maskinen, som er nesten totalvekten til JLTV General Purpose -varianten. Ifølge selskapets representanter viste modellering at massen kan nå 18 tonn, med andre ord, hjulene tåler en bil i Mrap -klasse. Etter hvert som nyttelasten øker, forblir teknologien den samme, og selskapets simuleringsprogrammer tillater svært nøyaktige spådommer. Det som vil endre seg er materialet som må tilpasse seg massen, som igjen ikke har vist seg i fremtiden.