- Forfatter Matthew Elmers [email protected].

- Public 2023-12-16 22:28.

- Sist endret 2025-01-24 09:32.

En pansret kampvogn må gi det nødvendige beskyttelsesnivået, men samtidig være så lett som mulig. Tidligere ble dette problemet løst med rustning i aluminium, og da dukket det opp flere vågale ideer. I det britiske pilotprosjektet ACAVP ble et pansret skrog med tilstrekkelig beskyttelsesnivå laget av et komposittmateriale basert på glassfiber og epoksyharpiks.

Fet forslag

De viktigste fordelene med aluminium rustning fremfor stål er forbundet med dens lavere tetthet. På grunn av dette kan en aluminiumsdel med samme masse være tykkere og gi beskyttelse minst like god som stål. I tillegg er den tykkere aluminiumsdelen stivere, noe som forenkler utformingen av det pansrede skroget. Alle disse egenskapene til forskjellige materialer har blitt demonstrert gjentatte ganger i forskjellige prosjekter.

På begynnelsen av nittitallet kom det nyopprettede Defense Research Agency under det britiske forsvarsdepartementet, Defense Research Agency (senere omdøpt til Defense Evaluation and Research Agency), med et forslag om å studere utsiktene for rustning basert på komposittmaterialer. I teorien er forskjellige typer kompositter lettere enn aluminium, men er i stand til å gi det samme nivået av ballistisk beskyttelse.

I 1991 lanserte DRA prosjektet ACAVP (Advanced Composite Armored Vehicle Platform). Flere vitenskapelige organisasjoner var involvert i forskningen, og foretakene til GKN, Westland Aerospace, Vickers Defenses Systems og Short Brothers skulle delta i produksjonen av eksperimentelt utstyr.

Deretter endret sammensetningen av deltakerne i programmet. Så på midten av nittitallet forlot selskapet "Short" det, som ikke hadde de nødvendige produksjonsanleggene. I stedet ble Vosper Thorneycroft med på arbeidet. I 2001 ble DRA / DERA oppløst og QinetiQ ble hoveddeltaker i programmet.

Rustningsteori

I den første fasen av prosjektet, i 1991-93, var oppgaven å finne den optimale kompositten som kunne erstatte aluminiums rustning. Det var planlagt å studere eksisterende og lovende materialer og finne det mest teknisk vellykkede - og økonomisk fordelaktige. Ved bestemmelsen av de nødvendige egenskapene til sammensatt rustning ble de frastøtt av beskyttelsen av den serielle BMP Warrior i aluminium.

Den generelle arkitekturen til den nye rustningen ble bestemt raskt nok. Det ble foreslått å utføre det på en epoksyharpiksmatrise fylt med arkmateriale. Dette krevde å teste forskjellige harpikser og materialer og sammenligne dem. På dette stadiet ble kostnadene en viktig faktor. Dermed koster standardkvaliteter av glassfiber med begrensede styrkeegenskaper bare 3 pund per kilo. Sterkere aramidfiber (Kevlar) kostet 20 pund per kilo. Et stort utvalg epoksyharpikser var tilgjengelig, og kostnaden varierte mye.

Den endelige sammensetningen av rustningen for ACAVP -prototypen ble bestemt i 1993. Det ble foreslått limt fra glassduk fra Hexcel Composites ved bruk av Araldite LY556 -harpiks fra Ciba. De trengte også former og annet verktøy for produksjon - selskapet Short Brothers var ansvarlig for dem.

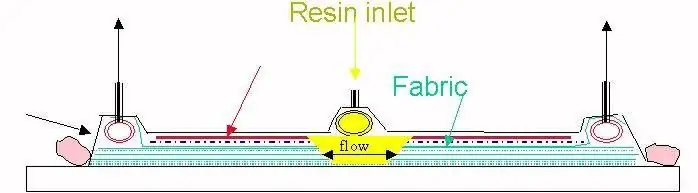

Delene skulle produseres ved hjelp av vakuumformingsteknologi. Ark av glassfiber ble plassert i en spesiell varmebestandig pose, og denne enheten ble plassert i en form. Et vakuum ble opprettet inne i posen, hvoretter harpiksen ble matet inne. Etter at arkene var impregnert med harpiks, ble den fremtidige sammensatte delen plassert i en sintringsovn.

I løpet av forskningen ble det produsert blokker av sammensatt rustning med forskjellig sammensetning og forskjellige dimensjoner. Det endelige produktet på dette stadiet var bakdøren til Warrior BMP. Dette produktet ble testet i 1993. Sammensatt dør med samme motstand mot kuler var 25% lettere. Dette viste at det var mulig å produsere en hel sammensatt kropp med de ønskede egenskapene.

Prototype

I 1993 begynte utviklingen på en ACAVP -prototype med et komposittskrog. Dette prosjektet ble utviklet av Vickers -selskapet på grunnlag av Warrior BMP. For første gang i selskapets historie ble prosjektet opprettet helt i digital form. Ved design ble ferdige komponenter og samlinger aktivt brukt; kraftverket, chassiset og noen andre enheter ble lånt med minimale endringer. Designet ble fullført først i oktober 1996, og etter det begynte forberedelsene til byggingen.

Den sammensatte kroppen til ACAVP var lik utseende til Warrior -rustningen, men hadde enklere konturer som gjorde det lettere å produsere og fjerne deler fra skjemaer. Kroppen var delt i to deler. Det nedre "badekaret" hadde en lengde på ca. 6, 5 m og veide 3 tonn. Foringer og andre elementer for festing av kraftverk, chassis osv. Var innebygd i kompositten. Den øvre kassen på skroget hadde en masse på 5,5 tonn. Den mottok en skrånende frontdel og et langt tak med tårnring og luker. Tykkelsen på den sammensatte rustningen i de mest kritiske områdene nådde 60 mm

Beskyttelsesnivået til et slikt skrog tilsvarte rustningen til en seriell BMP. Det ga også mulighet for å installere hengslede bestillingsenheter - stål, aluminium eller kompositt. Dette gjorde det mulig å styrke beskyttelsen ved å bruke den frigjorte bæreevnen.

På baksiden av skroget ble det installert en kraftenhet fra et infanterikjemper kjøretøy basert på en Perkins V-8 Condor dieselmotor med en kapasitet på 550 hk. Kompositten tåler temperaturer opp til 130 ° C, noe som gjorde det mulig å ikke bekymre seg for ødeleggelse av motorrommet. En seks-vals undervogn med en vridningsstangoppheng og et bakre drivhjul ble brukt.

Den erfarne ACAVP var utstyrt med et Warrior -tårn. Mannskapet ble redusert til to personer - sjåføren og sjefen. De befant seg i skroget og kamprommet og falt på plass gjennom sine egne luker. Troppsrommet var fraværende.

Avhengig av utstyr og andre faktorer var den totale massen til ACAVP i området 18-25 tonn. Kjøringsevnen forble på nivået med den eksisterende BMP. Med samme beskyttelsesnivå var det sammensatte skroget 25% lettere enn aluminiumet, og massebesparelsene nådde 1,5-2 tonn. Ved bruk av andre rustningskomponenter kan vektforskjellen økes til 30%. Den nye saken var imidlertid ikke billig, og den høye prisen kunne oppveie andre fordeler.

Kompositt på fyllingen

Forberedelsene til byggingen av et pansret kjøretøy av en ACAVP-prototype begynte i slutten av 1996. På dette stadiet ble det klart at Short Brothers ikke klarte å produsere to store skrogelementer på grunn av mangel på ovner med de nødvendige dimensjonene. Ordren om produksjon av rustning ble overført til Vosper Thorneycroft.

I slutten av 1997 ble prototypen ferdig og tatt ut for testing. Testene bekreftet høy styrke og stivhet i skroget, som gjør at pansret kjøretøy kan bevege seg over ulendt terreng uten risiko for deformasjoner, skader osv. En fullverdig bil ble ikke testet ved beskytning, men individuelle komposittpaneler laget med samme teknologi besto denne testen.

Tester av ACAVP-prototypen ble fullført i 2000-2001. med positive resultater. I praksis er alle beregningene til utviklerne bekreftet, og designerne har et sett lovende teknologier til rådighet for bruk i nye prosjekter. Fremtiden for denne utviklingen var bare avhengig av planene og ønskene til den militære avdelingen.

Hærens interesse for den nye utviklingen var begrenset. Militæret satte stor pris på den lovende utviklingen og dens fordeler. Imidlertid hadde de ikke et ønske om å lansere ny teknologi og bruke dem i et ekte prosjekt. Noen år senere begynte utviklingen av en lovende familie av pansrede kjøretøyer Ajax, men i dette programmet bestemte de seg igjen for å bruke rustning av aluminium og stål. Om ideen om sammensatt rustning noen gang kommer tilbake er ukjent.

Skjebnen til prototypen

Etter at testene var fullført, ble det eneste erfarne pansrede kjøretøyet ACAVP overført til tankmuseet i Bovington. Hun ble plassert i en av utstillingshallene, ved siden av andre interessante utviklinger i britisk industri. Prototypen er fortsatt i god stand, og den blir jevnlig tatt til tankporten for å delta på lokale "tankfestivaler".

Siden 2001 har emnet kompositt rustning blitt begrenset utviklet av QinetiQ. Spesialistene besøker regelmessig Bovington og inspiserer ACAVP -maskinen. Slike studier gir innsikt i hvordan den sammensatte kroppen oppfører seg når den eldes. De innsamlede dataene brukes i ny forskning og kan brukes i lovende prosjekter. Selvfølgelig, hvis den britiske hæren viser interesse for nytt materiale.