- Forfatter Matthew Elmers [email protected].

- Public 2023-12-16 22:28.

- Sist endret 2025-01-24 09:32.

Pansrede kampbiler i en rekke klasser kombinerer en relativt lav kampmasse og et tilstrekkelig høyt beskyttelsesnivå. Denne kombinasjonen av egenskaper kan oppnås på grunn av flere grunnleggende tekniske løsninger. Avhengig av kundens krav og evner, ofrer designere beskyttelsesnivået eller bruker nye materialer og teknologier. I løpet av de siste tiårene har den innenlandske og verdensindustrien samlet solid erfaring med å lage godt beskyttet, men lett militært utstyr.

Historisk sett var den aller første måten å redusere masse (for eksempel i tråd med egenskapene til det tilgjengelige chassiset) å redusere tykkelsen på rustningen med et tilsvarende fall i beskyttelsesnivået. Utviklingen av nye stållegeringer med høyere egenskaper ble også utført. Senere begynte søket etter andre metaller og ikke-metalliske materialer som kombinerer styrke og lav vekt. Til slutt, fra en viss tid innen lette pansrede kjøretøyer, har kombinert og avstandsbelagt rustning, tidligere kun brukt på tunge kjøretøyer blitt brukt. I tillegg bør man ikke glemme muligheten for å installere dynamisk eller aktiv beskyttelse, som utfyller kroppens egen rustning.

Flytende tank PT-76. Bilde Russianarmy.ru

Stål og flytende

Som det første eksempelet på en etterkrigstids, lett pansret kampvogn, kan PT-76 amfibietanken vurderes. Den ble opprettet i slutten av førtiårene i henhold til et spesielt teknisk oppdrag. Denne maskinen skulle ha skuddsikker beskyttelse og flyte godt, noe som stilte spesielle krav til designet som helhet. De tildelte oppgavene ble vellykket løst, selv om den resulterende tanken etter dagens standarder ikke ble preget av høy perfeksjon eller enestående beskyttelsesegenskaper.

Den nye typen amfibietank fikk et overdimensjonert sveiset pansret skrog, designet for å gi tilstrekkelig oppdrift. Kroppens materiale var pansret stål av merket "2P". Kjøretøyets frontbeskyttelse besto av ark med en tykkelse på 11 og 14 mm, sidene og hekken var henholdsvis 14 og 7 mm tykke. Ovenfra var bilen beskyttet av et 5 mm tak, nedenfra - av en 7 mm tykk bunn. Tårnpanseret var 8 til 17 mm tykt.

Skroget til PT-76-tanken hadde en lengde på 6, 91 m og en bredde på omtrent 3 m. I løpet av ytterligere modernisering ble skroget foredlet, men hovedtrekkene endret seg ikke. Kampvekten til amfibietanken var 14 tonn - litt mindre enn halvparten sto for det pansrede skroget og tårnet.

Infanterikampvogn BMP-1. Foto Wikimedia Commons

Rustning opp til 14-17 mm tykk, inkludert de som er installert med en helling på opptil 80 °, hadde begrenset styrke, og derfor hadde PT-76 begrensede beskyttelsesegenskaper. Stålpanselen til dette kjøretøyet var garantert å tåle treff fra håndvåpenkuler og granatsplinter fra alle vinkler. Den forsterkede frontprojeksjonen kan også tåle beskytning fra systemer av stort kaliber og til og med småkaliberpistoler. På samme tid vil enhver tank eller antitankpistol fra slutten av førtiårene garantert treffe PT-76 i alle effektive områder. En lignende situasjon var med de nylig oppståtte anti-tank granatkastere.

Amfibietanken PT-76 oppfylte kravene, men over tid klarte den å bli foreldet. En av årsakene til dette var den lave perfeksjonen av rustningsbeskyttelsesdesignet. Allerede på begynnelsen av sekstitallet ble det utviklet et prosjekt for en dyp modernisering av reservasjonen, som sørget for utskifting av hovedmaterialet. I 1961 produserte VNII-100 et eksperimentelt PT-76 skrog ved bruk av D20 aluminiumslegering. Fullskala tester har vist at med et lignende beskyttelsesnivå er et slikt skrog betydelig lettere enn et stål. Et slikt skrog gikk ikke i produksjon, men viste potensialet i aluminiums rustning. Senere ble disse ideene anvendt i nye prosjekter.

Stål og aluminium

Det neste eksemplet på en vellykket designbelysning kan være de sovjetiske infanterikampvognene BMP-1 og BMP-2. Den første av dem ble utviklet på GSKB-2 i traktoren i Chelyabinsk på begynnelsen av femti- og sekstitallet i samsvar med de nye tekniske spesifikasjonene og med tanke på tilgjengelig teknologi. Som et resultat ble det laget en veldig nysgjerrig design, som inkluderte ukarakteristiske elementer. For å oppnå den optimale kombinasjonen av vekt og beskyttelse, ble det foreslått å kombinere stål og aluminium.

Treningsoppsett for BMD-1. Vinduene i bygningen lar deg vurdere reservasjonen. Foto Vitalykuzmin.net

Grunnlaget for det sveisede skroget for BMP-1 var igjen valsede stålplater med høy hardhet. Pannen på det pansrede skroget i stål hadde en tykkelse på 7 mm (øvre del med en helling på 80 °) til 19 mm (nedre). Sidene var laget av 16 og 18 mm ark. Fôret hadde lignende beskyttelsesparametere. Den største tykkelsen på tårndelene nådde 33 mm. Et interessant trekk ved den nye bilen er et ekstra deksel over motorrommet. For å beskytte mot beskytning og ytre påvirkning, dukket det opp et stort deksel med karakteristiske tverrgående ribber på det øvre frontalarket. Den var laget av en ACM-aluminiumslegering med tilsetninger av sink og magnesium.

Lengden på BMP-1-skroget oversteg 6, 73 m, bredden-ca 2, 9 m. Kampens vekt på kjøretøyet ble bestemt på nivået 12, 7-13 tonn. Det sveisede stålskroget, uten deler og enheter installert på den, veide litt mer enn 3870 kg. Ståltårn - bare 356 kg. Den monterte frontdekselplaten av ACM hadde en masse på omtrent 105 kg.

Som kunden forlangte, kunne BMP-1 tåle beskytning av 7,62 mm rustningspenningskuler fra alle vinkler. Alle bestillingsark holdt også opp små og lette fragmenter. Frontprojeksjon beskyttet mot tunge maskingevær på null rekkevidde. Skjellene til fremmede kanoner av 20 mm kaliber kunne ikke treffe kjøretøyet frontalt fra en avstand på mer enn 100 m. For 23 mm-systemer var maksimal rekkevidde 500 m. Til samme tid, som alle andre lette pansrede kjøretøyer, BMP-1 hadde ingen reell beskyttelse mot tankskaller og antitankgranater.

BMD-2K luftbåren kampvogn. Foto av forfatteren

Et spesielt høyt beskyttelsesnivå var ikke nødvendig fra BMP-1, og de nødvendige egenskapene ble oppnådd gjennom en vellykket kombinasjon av allerede mestrede og nye materialer. Faktisk kan denne infanterikampen betraktes som den første store innenlandske modellen, i utformingen av hvilken aluminiumsbestilling ble brukt. En slik "rekord" varte imidlertid ikke for lenge, og snart dukket det opp et enda mer interessant pansret kjøretøy.

Aluminium BMD

Etter eksperimentet med aluminiumskroppen for PT-76, fortsatte sovjetiske forskere å jobbe med å finne de beste alternativene for lettvektsbeskyttelse og materialer for den. På midten av sekstitallet ble en ny legering av aluminium, magnesium og sink opprettet under betegnelsene ABT-101 og 1901. Denne legeringen ble ansett som grunnlaget for skuddsikker rustning av lette kampbiler. Snart ble ABT-102/1903-legeringen laget på grunnlag av den, som var forskjellig i en annen viskositet, og takket være dette kunne den gi beskyttelse mot artilleriskjell.

I 1965 brakte Volgograd traktoranlegg BMD-1 prototypen luftbårne kampbiler for testing. Når du utviklet dem, var hovedoppgaven å redusere størrelsen og vekten til verdier som tilsvarer evnene til militære transportfly. Det var mulig å redusere vekten ved å bruke aluminiumspanser som ABT-101 og noen andre lette legeringer. Det var imidlertid ikke mulig å bli kvitt det relativt tunge stålet helt. Noen deler ble fremdeles laget av den.

BMP-3 infanterikamp. Foto av forfatteren

Frontbeskyttelsen til BMD-1 inkluderte flere aluminiumsplater plassert i forskjellige vinkler til kjøretøyets horisontale og langsgående akse. Denne designen gjorde det mulig å ytterligere øke den reduserte rustningstykkelsen. De øvre delene av pannen var 10 mm tykke, de midterste var 32 mm tykke, og de nedre var 10 mm tykke. Skrogsiden ble satt sammen av ark med en tykkelse på 20 og 23 mm. Fôret besto av deler 15-20 mm tykke. Tårnet var laget av stål, maksimal tykkelse på beskyttelsen var 22 mm.

BMD-1-skroget hadde en lengde på bare 5,4 m med en bredde på litt over 2,5 m. Kampvekten til hele kjøretøyet ble bestemt til 7,2 tonn. Fronthalvkule. Allsidig beskyttelse mot 7, 62 mm rustningspenningskuler var også nødvendig. Dermed gjentok beskyttelsesnivået til BMD-1 til en viss grad egenskapene til BMP-1. Landingsbilen var dårligere enn infanterikjøretøyet bare når det gjaldt styrken til frontal rustning. På samme tid var det mer kompakte karosseriet laget av ABT-101-legering omtrent halvparten av vekten av stålet som ble brukt på BMP-1.

Senere ble en ny luftbåren kampvogn med et annet kamprom og våpen opprettet på BMD-1-chassiset. På samme tid gjennomgikk ikke aluminiumshuset store endringer - faktisk skilte BMD -2 seg fra forgjengeren bare i våpen og noen interne enheter. På midten av åttitallet gikk en helt ny maskin BMD-3, laget på grunnlag av forskjellige ideer og løsninger, i serie. Likevel ble moderne rustning i aluminium mye brukt i dette prosjektet.

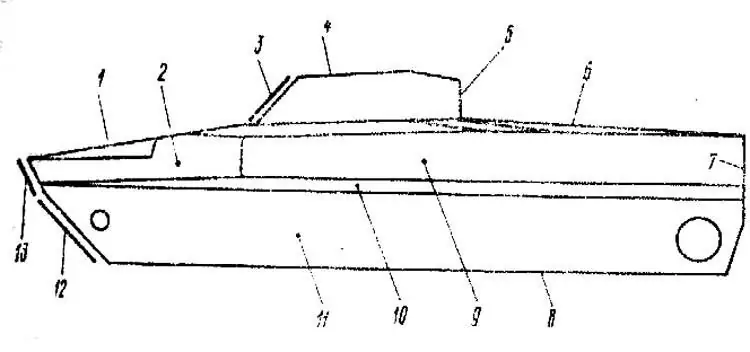

Panserbeskyttelse BMP-3. 1 - øvre frontdel (18 mm ABT -102); 2 - zygomatisk blad (60 mm ABT -102); 3-frontprojeksjon av tårnet (16 mm BT-70SH + 70 mm luftgap + 50 mm ABT-102); 4 - tårntak (18 mm ABT -102); 5 - akterdel av tårnet (43 mm ABT -102); 6 - tak (15 mm ABT -102); 7 - mating (13 mm ABT -102); 8 - bunn (10 mm AMG -6); 9 - brett (43 mm ABT -102) 10 - nisjeark (15 mm ABT -102): 11 - bunnplate (43 mm ABT -102); 12-nedre frontdel (10 mm BT-70SH + 70 mm luftgap + 60 mm ABT-102); 13-midtre frontdel (10 mm BT-70Sh + 70 mm luftgap + 12 mm BT-70Sh + 60 mm ABT-102). Figur Btvt.nador.ru

Aluminium og stål for infanteri

På åttitallet, parallelt med den lovende BMD-3, ble det opprettet en ny BMP-3 infanterikamp. Ved opprettelsen tok Kurgan Special Design Bureau of Mechanical Engineering hensyn til behovet for å øke beskyttelsesnivået i forbindelse med utviklingen av våpen for lette pansrede kjøretøyer til en potensiell fiende. Det var nødvendig å gi beskyttelse mot 30 mm skall, men samtidig for å forhindre en uakseptabel økning i masse. Løsningen på slike problemer var direkte knyttet til anvendelsen av den nye bestillingen.

BMP-3 mottok rustning på avstand, bygget på grunnlag av aluminiumsdeler laget av ABT-102-legering og BT-70Sh rustningstål. De øvre frontale og zygomatiske delene av kroppen er laget av aluminium og har en tykkelse på henholdsvis 18 og 60 mm. Den litt forover vippede midtfronten inkluderer 10 mm stål, 70 mm luftgap, 12 mm stål og 60 mm aluminiumsplater. Den nedre delen har en lignende struktur, men dispenserer med den indre stålplaten. Sidene er satt sammen av ark av ABT-102 med en tykkelse på 15 og 43 mm. Tak, akter og bunn er henholdsvis 15, 13 og 10 mm tykke. Tårnpannen fikk beskyttelse i form av 16 mm stål, 70 mm luft og 50 mm aluminium. En ekstra beskyttelse av frontprojeksjonen er et bølgereflekterende skjold laget av rustningstål med liten tykkelse.

Den avstandsmessige og homogene rustningen til BMP-3 gir beskyttelse i alle aspekter mot store kaliber håndvåpen. Frontprojeksjonen tåler beskytning fra en 30 mm kanon fra en rekkevidde på 200 m. På en gang ble det også tilbudt forskjellige vedlegg for å øke beskyttelsesnivået. Overliggende paneler var ment å forbedre ballistisk beskyttelse, og spesiell eksplosiv reaktiv rustning hjalp til med å tåle beskytning fra en antitank granatkaster.

Typhoon-K pansrede biler i paradelinjen. Foto av Forsvarsdepartementet i Den russiske føderasjon / mil.ru

BMP-3-skroget har en lengde på 7, 14 m og en bredde på omtrent 3,3 m. Kampens vekt på kjøretøyet som helhet er 18, 7 tonn. Samtidig er massen av et pansret skrog laget av stål og aluminium overstiger ikke 3,5 tonn. Ifølge kjente data ga bruken av ABT-102-legeringen en reduksjon i massen av saken med nesten en tredjedel sammenlignet med en stålenhet med samme beskyttelsesnivå. I tillegg tillot de relativt tykke aluminiumsplatene å montere et stivt karosseri uten separate strukturelle elementer, noe som resulterte i ytterligere vektbesparelser.

Stål og keramikk

Videre utvikling av beskyttelsesmidler fører til nye varianter av pansrede kjøretøyer, preget av en ganske høy motstand mot hovedtruslene. Innenriksbiler av Typhoon-K-familien, opprettet av KamAZ-foretaket de siste årene, kan betraktes som et godt eksempel på dette. I flere prosjekter på denne linjen var det mulig å oppnå svært bemerkelsesverdige resultater innen beskyttelse.

Det pansrede skroget til Typhoon-K-kjøretøyene får kombinert beskyttelse. Det brukes en relativt tynn ytre metallplate, under hvilken det er plassert keramiske fliser med spesifiserte egenskaper. Det nedre rustningslaget er et tykkere stålplate. Når du treffer en slik pakke, gjennomborer en kule eller splitter det ytre laget, bruker en del av energien, og keramikk hemmer den. I tillegg har stål og keramikk forskjellige parametere for styrke og hardhet, noe som provoserer ødeleggelsen av det skadelige elementet. Kule- og keramiske fragmenter holdes på plass av en indre stålplate.

Fôret til den pansrede bilen KamAZ-63969 etter beskytningstester. Foto av OJSC "KamAZ" / Twower.livejournal.com

En av de første var den såkalte. korps pansret bil KamAZ-63969. Den kombinerte rustningen tåler beskytning fra 14,5 mm våpen. Det var også en variant med mindre kraftig rustning som beskytter mot 12,7 mm kuler. Denne versjonen av den pansrede bilen taklet alle testene, men interesserte ikke kunden. Et utvalg kalt "Typhoon K-63968" gikk inn i serien, som var forskjellig i utformingen og egenskapene til reservasjonen. Imidlertid forblir arkitekturen til beskyttelsen den samme og sørger for bruk av keramiske fliser.

Serien "Typhoon-K" har et skrog med en lengde på litt mindre enn 9 m og en bredde på omtrent 2,5 m. Bilens totalvekt med en last på opptil 2,6 tonn overstiger 24,7 tonn. Det er mulig å slepe en tilhenger som veier opptil 8 tonn. Produsenten angir ikke vekten på selve skapet.

En annen variant av kombinert rustning ved bruk av keramiske materialer ble implementert i Typhoon K-53949-prosjektet, også kjent som Typhoon 4x4 og Typhoonok. I dette tilfellet er de keramiske platene plassert mellom arkene av aluminiums rustning. Denne beskyttelsen tilsvarer nivå 3 i STANAG 4569-standarden og tåler 7,62 mm rustningsgjennomtrengende riflekuler.

Pansret bil "Typhoon K-53949" med lett pansring. Foto av forfatteren

Typhoon 4x4 mottok et panseret med en total lengde på mindre enn 6,5 m og en bredde på omtrent 2,5 m. Egenvekten til en slik bil er 12 tonn, med ytterligere 2 tonn for nyttelasten. Som i tilfellet med den større prøven, har ikke utviklerne det travelt med å avklare massen av selve kroppen og beskyttelsen, noe som ikke tillater oss å fullt ut vurdere vektens perfeksjon av designet.

***

I en fjern fortid sto pansrede kjøretøydesignere overfor et alvorlig problem i form av et direkte forhold mellom beskyttelsesnivå og vekt. Pansrede kjøretøyer med stålskrog kunne bare vise høy motstand mot skadelige elementer med en passende vekt. Senere gjorde imidlertid utviklingen av metallurgi og fremveksten av nye legeringer det mulig å løse disse problemene, på grunn av hvilke et betydelig antall kampbiler dukket opp i vårt land og i utlandet, som kombinerte lav vekt og god beskyttelse.

Den første løsningen på problemet med masse og beskyttelse var aluminiumslegeringer, som kan brukes både uavhengig og i kombinasjon med andre materialer eller til og med ekstra hengslet rustning. Da dukket det opp ny keramikk, også egnet for å lage kombinert beskyttelse. Utviklingen av metaller og keramiske materialer fortsetter og fører til nye muligheter for beskyttelse.

Det er lett å se at forsøk på å redusere bilmassen mens den mottok god beskyttelse førte til alvorlige resultater på midten av sekstitallet. Aluminium og stål rustning av BMP-1, og etter det BMP-2, kunne beskytte mannskapet mot små kaliber artilleri-skall. I det påfølgende BMP-3-prosjektet gjorde kombinasjonen av forskjellige materialer og tilstedeværelsen av et luftgap det mulig å forbedre beskyttelsen igjen. For tiden utvikles slike utviklinger og fører til nye bemerkelsesverdige resultater.

Etterkrigsutviklingen av materialvitenskap, som førte til fremveksten av nye legeringer og ikke-metalliske materialer, ga en alvorlig drivkraft for utviklingen av pansrede kampbiler i forskjellige klasser. Ingeniører var i stand til å forbedre beskyttelsesegenskapene til kjøretøyene sine uten å øke vekten vesentlig. Det resulterende utstyret er fortsatt i bruk i mange land, og alle nye prosjekter blir opprettet med tanke på den eksisterende erfaringen. Samtidig må det forventes at i en fjern fremtid vil det dukke opp fundamentalt nye materialer som igjen vil forbedre egenskapene til pansrede kjøretøyer, og prosessene fra de siste tiårene vil bli gjentatt.